全国咨询热线

全国咨询热线

烧结矿是高炉炼铁的主要原料,为了高炉最有效的操作,要求烧结机生产具有最佳特性的均匀烧结矿。为了生产稳定的烧结产品,要求烧结车间必须对烧结过程进行全面控制。目前烧结过程本身的控制仍然是凭看火工在烧结机尾对烧结饼断面的观察来作出判断,并进行相应的操作。

实时图像显示

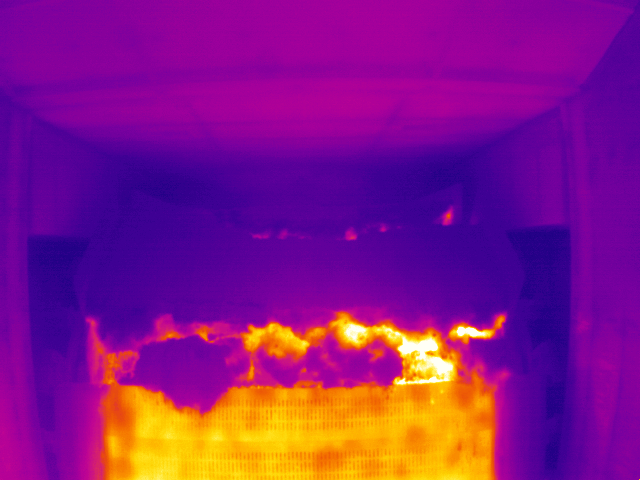

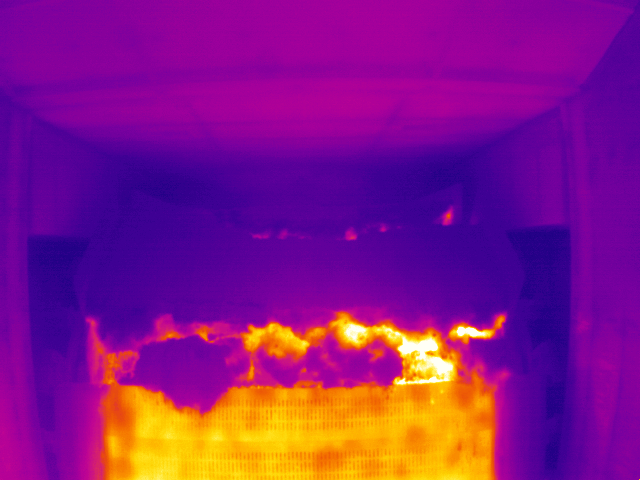

系统能实时监控烧结机机尾断面情况、台车边缘和料层厚度情况,精准抓取特征图像,确保红火层、下截面截图时机准确;展示红火层,温度场分布区域图,直观展示烧结结果,使操作人员在主控室就能够清晰分辨机尾断面实时情况。

实时温度监控

采用高精度的红外热像仪,对各装置的温度实时监控,在整个测量过程中,可实时追踪各装置的高温位置,可显示画面内任意点的温度信息以及最高温度点的趋势。

系统实时监测断面最高温度分布和纵向温度分布以及随时间的变化。利用分析软件智能判断烧结的均匀度、红火层温度、红火层占比、下截面温度、下截面温度占比等。可分析某个时间段内烧结的状态变化趋势,提供参数调整数。可实现过烧欠烧分析、烧透分析、截面分析、红火层分析、垂直烧结速度分析、燃烧均匀指数分析等,支持分析单次检测数据的温度信息,当出现异常情况时,自动发出报警信号。

机尾断面FeO含量分析

系统可以对烧结机尾断面进行温度采集,并结合影响烧结矿FeO的工艺参数(例如配碳、水分等)建立数学模型,实现对机尾断面FeO的分析和判断,及时反应FeO波动情况,并具有时效性强和采样频率高的特点。

系统配套分析软件可根据FeO含量分析、烧结终点状态、断面均匀性的计算结果和统计规律,对当前烧结状态进行智能判断。从而解决因生产复杂和流程较短导致的烧结矿质量容易波动问题,提高生产稳定性。

系统能够根据某一段时间内FeO含量分析、烧结终点状态、断面均匀性的分析和计算结果,智能判定当前烧结趋势。

平均温度和红火层厚度分析

系统能对料层平均温度和红火层厚度进行分析,智能判断烧结均匀程度并及时反馈信息,为烧结生产提供科学指导。

高温保护功能

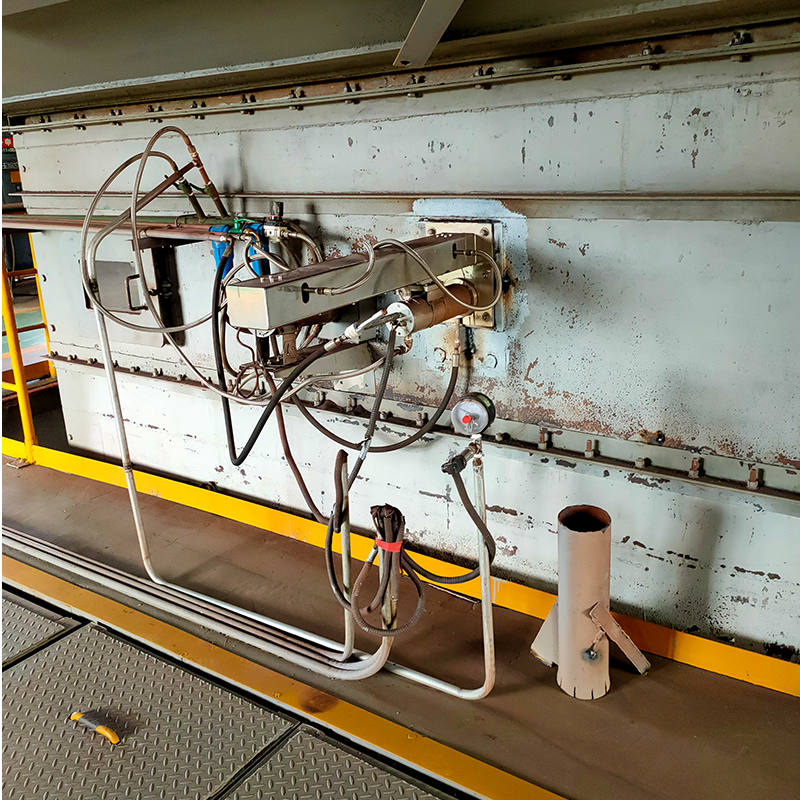

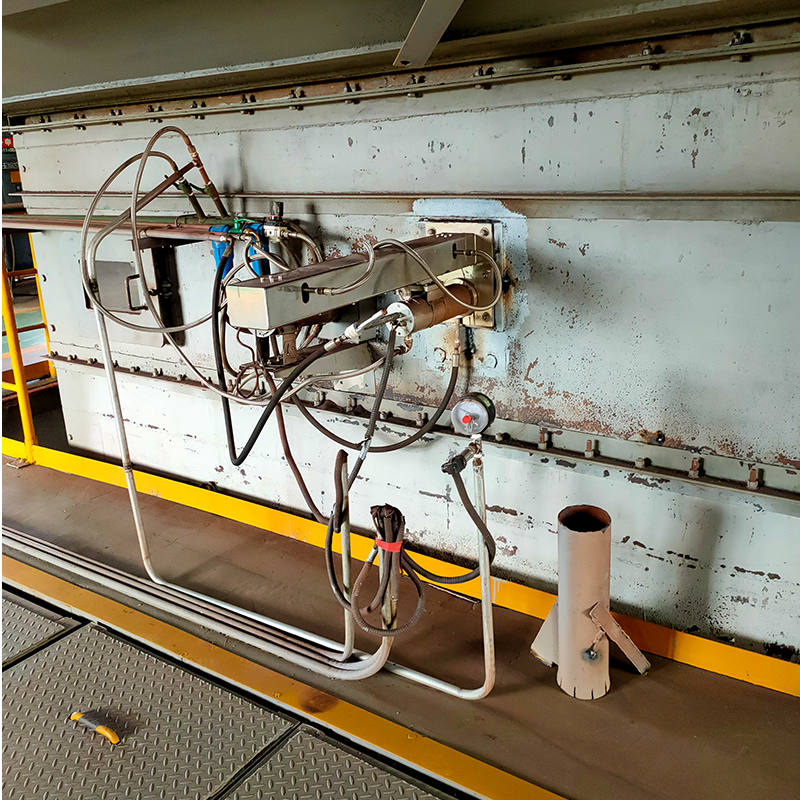

系统设备安装在烧结机尾,充分考虑到降温冷却、防尘处理、避震等防护手段,采用PLC进行控制,在供气、供水出现故障时,能自动控制热像仪退出,确保热成像分析系统设备现场运行的稳定性和持久性,同时不影响生产。

自动报警

可根据温度设置不同报警阈值和等级,协助工作人员对隐患发生的紧急程度和发展态势作出评估。

预警功能

系统可根据用户设定的报警机制,通过实时监测分析,给用户提供预警提示,防止事故发生。

数据存储

系统运行时可自动保存数据,手动保存数据,存储设备所有的生产数据,有利于后期任意时刻的回顾、分析。记录异常信息,用户可快速精准定位问题、回溯问题,从而减少问题。

系统支持异常告警,异常数据记录表格,展示数据信息,用户可对异常数据进行“处理”操作,也可查看数据详情。

报警发生时温度图片自动存储,用户可以单独调取任一时间的温度图片,对装置的温度进行离线分析,包括任一点位置的温度值、温升曲线、残厚分布等,以便用户能单独对某一装置点进行详细的分析和评估。

智能分析提取温度分布特征数据

红外图像所体现出来的是温度特征,将温度特征量化所表现出来的特点和可见光图像有很多相似之处,所以处理可见光图像的一些特征提取算法稍作变换便可应用在红外图像上,我们采用HOG特征对红外的特征分布进行提取。并根据需求将特征数据通讯给外部系统。

设备状态实时监控

系统具有设备状态实时监控功能,可了解设备工作状态。

提供二次开发接口

系统提供热像仪二次开发软件的接口,包括基本的热像仪控制接口、取像接口、温度数据接口等,并可提供完整的Demo程序,辅助软件开发工作。