全国咨询热线

全国咨询热线

炼钢一键脱硫系统

本系统实现了脱硫扒渣过程中的规范化、标准化,可以简化操作流程,减少操作人员,能够极大地提高劳动效率,且节约了铁水及耗材,为企业带来显著的经济效益与社会效益。

项目介绍

一个完整的脱硫站包括:备料系统、加料系统、上料系统、扒渣系统、搅拌系统等。

“一键脱硫”技术的关键点:

一、利用搅拌头下降过程中力矩变化信号自动设置铁水液面高度、控制搅拌头的插入深度,取代每次处理前的人工降搅拌头检测液面和设 定插入深度的过程(大约 40 秒)。

二、通过网络技术采集铁水成分、重量和温度,根据脱硫剂性能数据自动计算脱硫剂的加入量。

三、编制程序, 自动实现“分段式投料法”,取代人工分段投料,脱硫报表自动生成,改善搅拌脱硫效果。

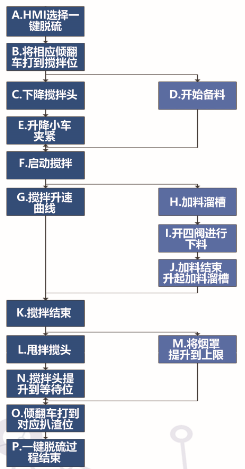

经过分析提炼,设计的“一键脱硫”顺序控制框图如下图所示。

系统优点|实现功能

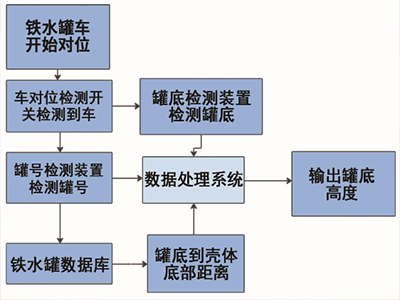

1.铁水液面自动检测

(1)车载铁水罐在出铁口对位;

(2)车对位检测开关检测到铁水罐车;

(3)车到位罐号检测装置检测出罐号;

(4)埋在出铁口地面的铁水罐罐底检测装置,获取每个对位的车载铁水罐罐底外壳位置数据,并输入数据处理系统;

(5)数据处理系统通过铁水罐数据库中记录的铁水罐罐底到罐底外壳距离和铁水罐罐底检测装置。

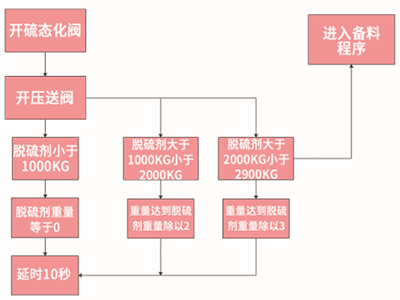

2.分段投料法的实现

根据钙硫反应速度和用莹石加速反应后与脱硫周期的偏差,采用分段均匀投料,能增加铁水与脱硫剂接触的表面积和卷气量,从而缩短脱硫的周期,降低脱硫过程的温降,降低脱硫剂消耗和消除返硫。 分段投料法是根据计算得出的脱硫剂重量,进行分段投料。其基本算法为如右图所示:

(1)当脱硫剂重量小于 1000KG 时,下料不分段,一次下完。

(2)当脱硫剂重量大于 1000KG,小于2000KG时,分两段下料。

(3)当脱硫剂重量大于 2000KG,小于2900KG时,分为三段下料。

(4)当脱硫剂重量大于2900KG时,受脱硫剂料斗容量的限制,2900KG 料分三段下完后,再自动重新备料。

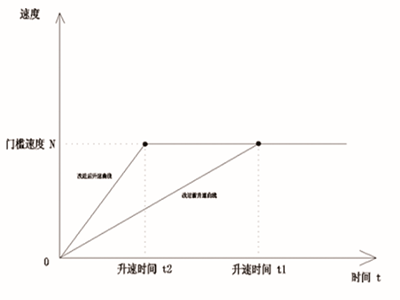

3.脱硫搅拌头升速曲线优化的实现

搅拌头旋转到达门槛速度后,才允许将脱硫剂投放到铁水中,改进前脱硫搅拌头升速曲线比较平缓, 从零速升速到门槛速度约 30 秒种。根据脱硫搅拌头框架和搅拌头耐火材料力学分析,其强度满足适当提高搅拌头升速曲线斜率,缩短搅拌头升速时间,实际改进前和改进后升速曲线如右图所示。